1. 鋼鐵冶金過程中煙氣在線監(jiān)測(cè)的必要性

1.1 有利于資源再利用,降低企業(yè)成本

一般來說����,每生產(chǎn)1t粗鋼約需2.1×107kJ的能量���,約能產(chǎn)生4.2×106kJ的高爐煤氣���、4.2×106kJ的焦?fàn)t煤氣及1.0×104kJ的轉(zhuǎn)爐煤氣�����,副產(chǎn)煤氣約占鋼鐵企業(yè)能源總收入的30%-40%����。因此���,實(shí)現(xiàn)副產(chǎn)煤氣的回收再利用可以極大地降低鋼鐵冶金產(chǎn)業(yè)的成本���,實(shí)現(xiàn)資源的有效利用�����。而煤氣是否有回收的價(jià)值�,取決于煤氣中CO等能源氣體的濃度,CO和O2在線監(jiān)測(cè)系統(tǒng)是測(cè)量氣體濃度的關(guān)鍵����。

1.2 保證生產(chǎn)行為的安全性

高爐和焦?fàn)t煤氣中的CO濃度較高,它在空氣中的混合爆炸極限為12.5%~74%���,只要濃度達(dá)到爆炸極限���,遇到明火極容易發(fā)生爆炸。一氧化碳的危害性和爆炸可能性均與其濃度相關(guān)����,因此必須采用先進(jìn)的技術(shù)對(duì)煤氣中的CO和O2進(jìn)行實(shí)時(shí)監(jiān)測(cè)。

1.3 環(huán)境保護(hù)的需要

目前我國(guó)現(xiàn)有20余家年產(chǎn)鋼量400-2000萬噸的鋼鐵聯(lián)合企業(yè)�,其中相當(dāng)一部分企業(yè)高爐煤氣排放量為10-30萬m3/H��。按照這樣的排放量來推理可知冶金企業(yè)可以嚴(yán)重影響周圍數(shù)公里的空氣質(zhì)量���,造成大氣污染。嚴(yán)重的空氣污染不僅危害著周圍居民的身體健康�,同時(shí)惡化了生態(tài)環(huán)境����?����?傊苯鹌髽I(yè)周邊環(huán)境的質(zhì)量的優(yōu)劣與其排放的CO的濃度關(guān)系密切。

2. 煙氣在線監(jiān)測(cè)技術(shù)現(xiàn)狀

目前在國(guó)內(nèi)煤氣的非分光紅外氣體檢測(cè)和電化學(xué)檢測(cè)等方法和光譜吸收型激光傳感技術(shù)��。其優(yōu)缺點(diǎn)對(duì)比如表1:

表1 煙氣在線監(jiān)測(cè)已有技術(shù)優(yōu)缺點(diǎn)比較

|

|

優(yōu)點(diǎn)

|

缺點(diǎn)

|

|

電化學(xué)檢測(cè)法

|

-

體積小��、操作簡(jiǎn)單����、攜帶方便

-

傳感器性能比較穩(wěn)定,耗電少

-

溫度適應(yīng)性比較寬(有時(shí)可以在-40℃到50℃間工作)

|

-

電解液的壽命有限��,一般為1年左右

-

可測(cè)量范圍窄���,在氣體濃度超量程時(shí)探測(cè)器容易受到永久性損壞

-

容易受到其他氣體的交叉影響

|

|

非分光紅外氣體檢測(cè)法

|

-

測(cè)量準(zhǔn)確

-

待測(cè)氣體交叉影響小

|

-

受水汽和粉塵影響大,需要預(yù)處理���,使維護(hù)難度和成本上升

-

系統(tǒng)反映時(shí)間長(zhǎng)(通常大于20秒)

|

|

可調(diào)諧二極管激光吸收光譜技術(shù)

|

-

待測(cè)氣體的吸收光譜具有高分辨率、高選擇性,不受粉塵����、水汽和其他氣體的影響

-

速度快、靈敏度高����、無需預(yù)處理

|

價(jià)格相對(duì)較高

|

3. 鋼鐵冶金行業(yè)安全生產(chǎn)監(jiān)測(cè)系統(tǒng)建設(shè)方案

3.1 監(jiān)測(cè)儀器選擇及儀器原理

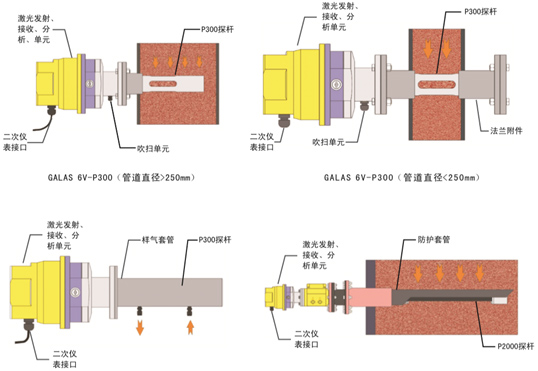

選取以基于可調(diào)諧二極管(TDLAS)激光吸收光譜技術(shù)的激光在線氣體分析儀(圖1)為本方案中所需的監(jiān)測(cè)設(shè)備。

圖1 天瑞儀器激光在線氣體分析儀GALAS 6V示意圖

這項(xiàng)技術(shù)的基本原理是Lamber-Beer定律(圖2)�����,氣體吸收激光的強(qiáng)度與其濃度成正比���,通過測(cè)量氣體吸收激光強(qiáng)度可計(jì)算出氣體濃度�。大多數(shù)氣體只吸收特定波長(zhǎng)的光。激光的發(fā)射波長(zhǎng)隨二極管溫度和電流的變化而改變��,激光二極管安裝了半導(dǎo)體制冷器和溫度傳感器使得發(fā)射波長(zhǎng)穩(wěn)定�����。

3.2 監(jiān)測(cè)系統(tǒng)建設(shè)組成

根據(jù)鋼鐵冶金的過程以及實(shí)際監(jiān)測(cè)需要�,安全生產(chǎn)監(jiān)測(cè)系統(tǒng)建設(shè)由3個(gè)部分組成�,分別為轉(zhuǎn)爐煤氣監(jiān)測(cè)、高爐煤氣監(jiān)測(cè)和焦?fàn)t煤氣監(jiān)測(cè)����。

3.2.1 轉(zhuǎn)爐煤氣監(jiān)測(cè)

如圖2可見,在回收側(cè)盅形閥/分散側(cè)盅形閥前布設(shè)煙氣在線分析儀,只有當(dāng)通過CO在線監(jiān)測(cè)系統(tǒng)測(cè)得轉(zhuǎn)爐煤氣中的CO濃度在30%以上時(shí),才打開氣體切換站的回收側(cè)盅形閥進(jìn)入煤氣柜儲(chǔ)存����,否則通過分散側(cè)盅形閥通過放散塔點(diǎn)火燃燒。在煤氣柜前布設(shè)煙氣在線分析儀��,只有在線監(jiān)測(cè)系統(tǒng)測(cè)分析保證煤氣柜內(nèi)O2含量不會(huì)超標(biāo)(控制在1%以下)才允許焦煤煤氣進(jìn)入煤氣柜,否則啟動(dòng)停止回收�,以保證系統(tǒng)的穩(wěn)定性和安全性。

圖2 天瑞儀器激光在線氣體分析儀GALAS 6V在轉(zhuǎn)爐系統(tǒng)中監(jiān)測(cè)點(diǎn)的布設(shè)

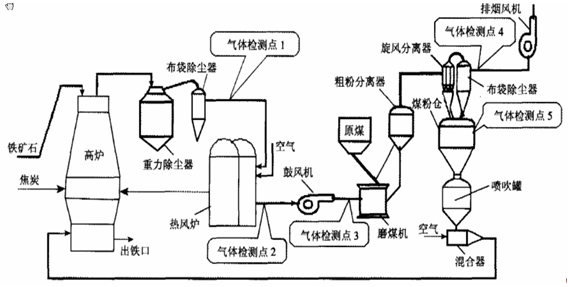

3.2.2 高爐煤氣監(jiān)測(cè)

如圖3所示��,根據(jù)工藝生產(chǎn)和安全要求����,高爐煤氣監(jiān)測(cè)系統(tǒng)點(diǎn)位布設(shè)分為以下幾個(gè)部分:

(1)監(jiān)測(cè)點(diǎn)1:高爐煤氣分析,CO和CO2�����,控制高爐爐況和回收能源氣�����;

(2)監(jiān)測(cè)點(diǎn)2:分析熱風(fēng)爐煙氣中O2�,監(jiān)控?zé)犸L(fēng)爐燃燒狀態(tài)和優(yōu)化燃燒效率�����;

(3)監(jiān)測(cè)點(diǎn)3���、4:分別為磨機(jī)入口和布袋出口,監(jiān)測(cè)O2是否超限���,起安全檢測(cè)和控制作用���;

(4)監(jiān)測(cè)點(diǎn)5:監(jiān)控煤粉倉(cāng)內(nèi)CO是否超限,避免煤粉倉(cāng)內(nèi)煤粉自燃���。

圖3 天瑞儀器激光在線氣體分析儀GALAS 6V在高爐系統(tǒng)中監(jiān)測(cè)點(diǎn)的布設(shè)

3.2.3 焦?fàn)t煤氣監(jiān)測(cè)

如圖4所示�����,根據(jù)工藝生產(chǎn)和安全要求���,焦?fàn)t煤氣監(jiān)測(cè)系統(tǒng)點(diǎn)位布設(shè)位于電捕捉器中�,分析控制電捕焦油器中的O2���,防止煤氣與O2混合達(dá)到一定比例爆炸���。

圖4 天瑞儀器激光在線氣體分析儀GALAS 6V在焦?fàn)t系統(tǒng)中監(jiān)測(cè)點(diǎn)的布設(shè)

4. 天瑞儀器激光在線氣體分析儀GALAS 6V系統(tǒng)概述

4.1 性能特點(diǎn)

GALAS 6V系列激光氣體分析儀由于采用了激光半導(dǎo)體二極管吸收光譜(TDLAS)技術(shù),從根本上解決了采樣預(yù)處理帶來的諸如響應(yīng)滯后��、維護(hù)頻繁��、易堵易漏����、易損件和運(yùn)行費(fèi)用高等各種問題。

4.2 GALAS 6V系列的主要技術(shù)指標(biāo)

表2 天瑞儀器激光在線氣體分析儀GALAS 6V測(cè)量指標(biāo)

|

測(cè)量氣體

|

O2

|

CO

|

H2O

|

|

測(cè)量范圍(標(biāo)準(zhǔn)環(huán)境)

|

0-100%

|

0-2%

|

0-20%

|

|

最低的檢測(cè)限制

|

100ppm-v

|

1ppm-v

|

5ppm-v

|

|

準(zhǔn)確性(包括噪音���,線性和重復(fù)性)

|

±2%/100ppm

|

±2%/1ppm

|

±2%/10ppm

|

|

分辨率

|

100ppm-v

|

1ppm

|

5ppm

|

|

響應(yīng)時(shí)間(T90)

|

< 2 s

|

< 4 s

|

< 4 s

|

|

吹掃氣

|

0.3~0.8Mpa工業(yè)氮?dú)?

|

0.3~0.8Mpa工業(yè)氮?dú)?

|

0.3~0.8Mpa工業(yè)氮?dú)?

|

|

待測(cè)氣體壓力范圍

|

0.8bar~5bar(絕壓)

|

0.8bar~2bar(絕壓)

|

0.8bar~2bar(絕壓)

|

|

待測(cè)氣體的溫度范圍

|

<80℃

|

|

取樣速率

|

1s

|

|

漂移

|

可以忽略(在每個(gè)測(cè)量周期小于測(cè)量范圍的2%)

|

|

預(yù)熱時(shí)間

|

通常<1分鐘

|

|

工作溫度范圍

|

探桿工作溫度范圍 (在線安裝) :-20 ~ +55℃ (-4~131oF)

光學(xué)端工作溫度:-40 ~+70 ℃(-40~+158oF)(不結(jié)露)

|

|

防護(hù)等級(jí)

|

IP66

|

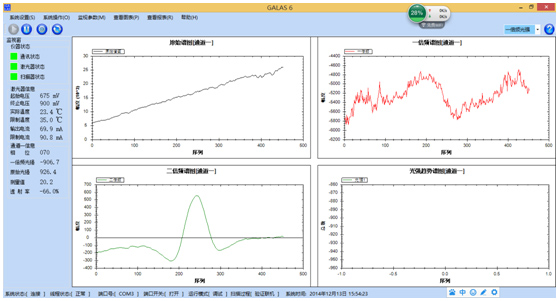

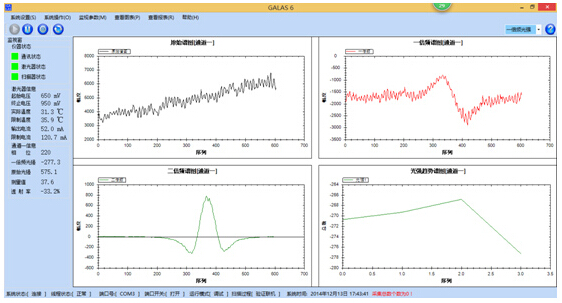

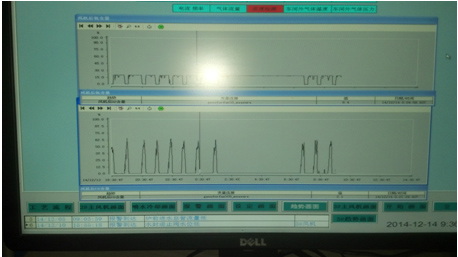

4.3 現(xiàn)場(chǎng)譜圖數(shù)據(jù)

下圖為寧夏某鋼鐵廠實(shí)際應(yīng)用GALAS 6V測(cè)量CO和O2的工作圖譜:

圖5 氧氣不煉鋼時(shí)譜圖

圖6 一氧化碳煉鋼時(shí)譜圖

圖7 煉鋼歷史數(shù)據(jù)